加氮封儲罐設計方案

2022-02-21 09:44:33

163

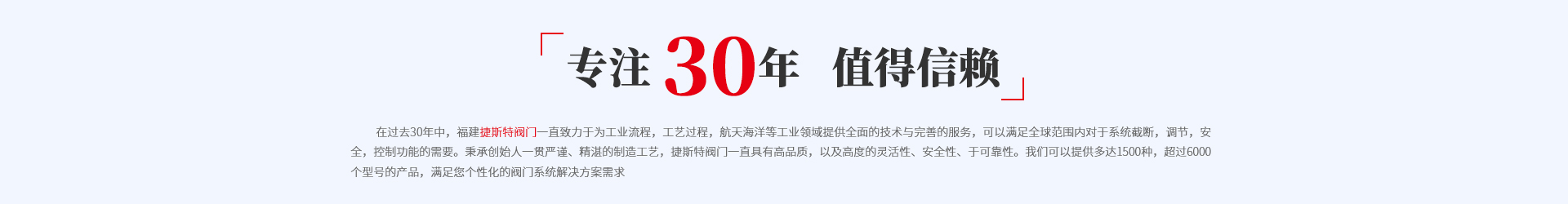

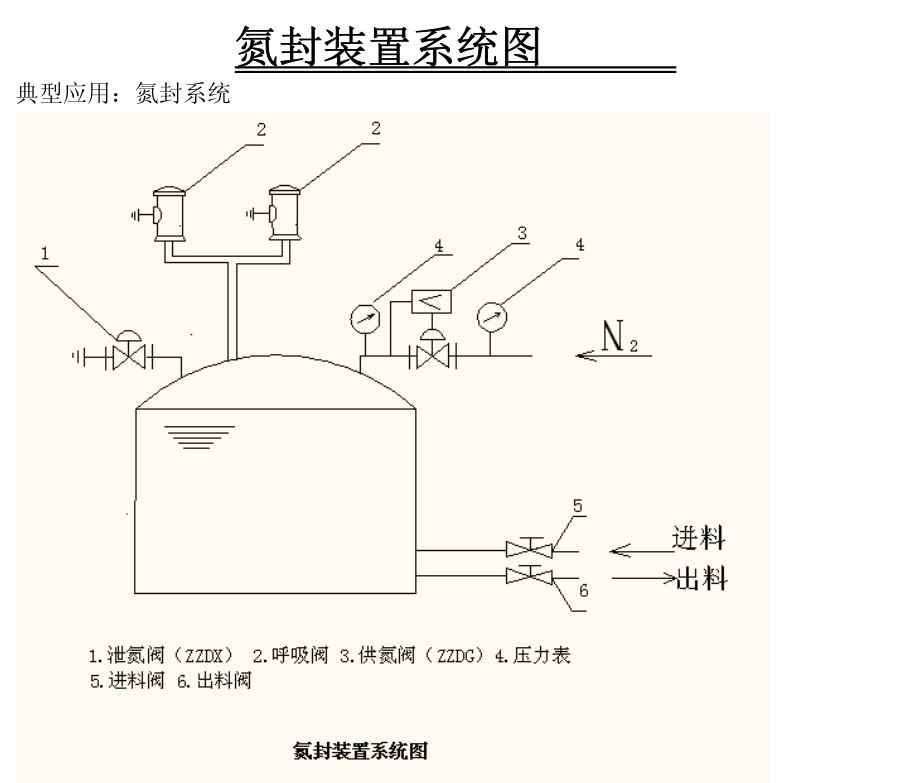

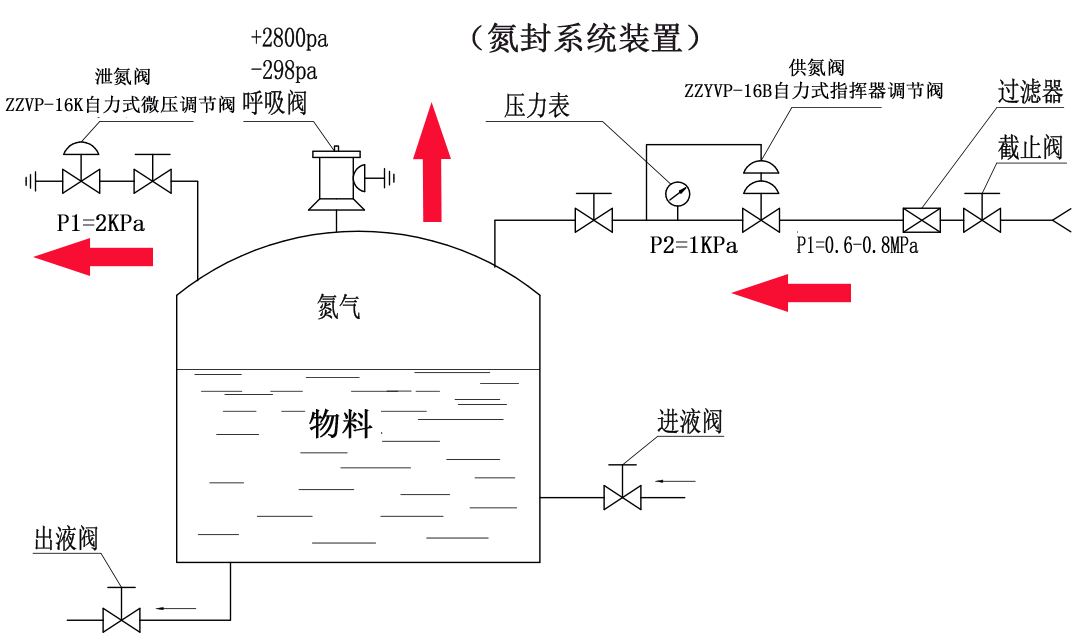

針對現有技術中存在的儲罐事故及罐內清理難的技術問題,本實用新型的目的在于提供加氮封儲罐。是有關于一種用于儲罐的氮封裝置,該氮封裝置包括:儲罐、限流孔板旁路、過濾器、普通氣動調節閥、閥門定位器、智能控制器、智能壓力變送器、內浮頂頂部、呼吸閥、阻火器、緊急泄壓人孔;所述內浮頂頂部位于儲罐內的上部,而所述限流孔板旁路、過濾器、普通氣動調節閥、閥門定位器、智能控制器及智能壓力變送器都設置于內浮頂頂部之外;所述過濾器設于氮氣入口與普通氣動調節閥之間;所述限流孔板旁路設置于過濾器與內浮頂頂部之間;所述閥門定位器分別連接普通氣動調節閥和智能控制器;所述智能壓力變送器分別連接智能控制器和內浮頂頂部。本實用新型提供的氮封裝置具有安全性高,使用壽命長,成本低等優點。,

加氮封儲罐設計方案本實用新型采取的技術方案為:

加氮封儲罐,包括盛有成品油層的罐體,罐體內的成品油層的上部為氮氣層;所述罐體上下兩端的側壁上分別設置進油管、出油管,罐體頂端設置有密封罐,在密封蓋的一側設有氮氣源連通管,氮氣源連通管通過氮氣加壓泵和氮氣罐連接;罐體內的成品油層和氮氣層交接的位置設置有懸浮墊,懸浮墊包括浮板和配重塊,配重塊設置為與罐體內壁相且的環形實心結構,浮板沿著配重塊的內壁向外壁傾斜向上延伸設置為內腔呈圓臺體結構的環形板,浮板和配重塊相連接的內側壁向外凸出設置有環形圈。氮封裝置主要用于儲罐頂部氮氣壓力恒定控制,以保護罐內物料不被氮化及儲罐安全。

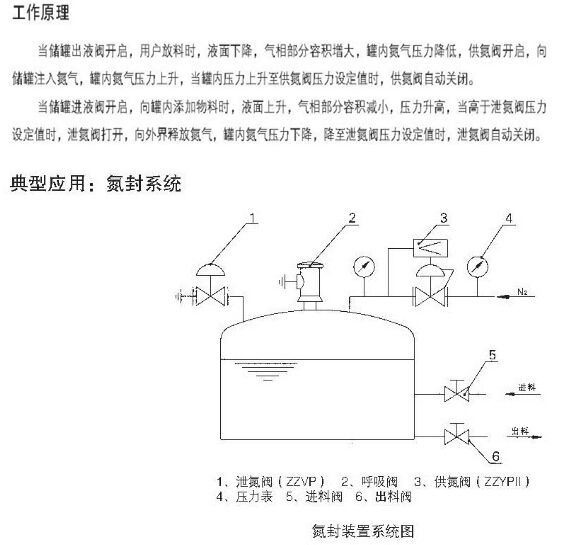

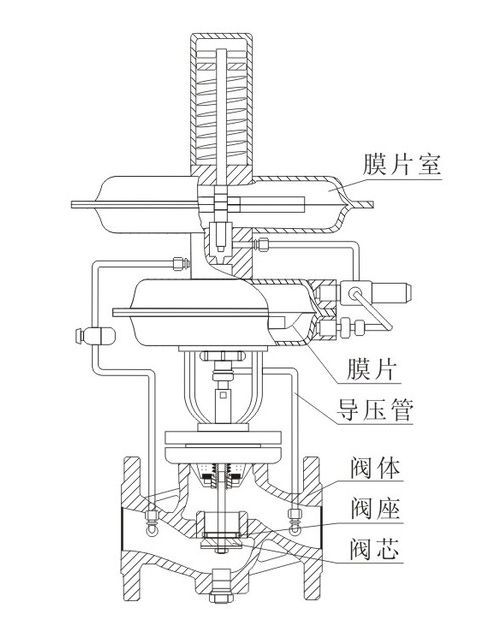

氮封裝置由ZZYP快速泄放閥及ZZV微壓調節閥兩大部分組成。快速泄放閥由壓力控制器及ZMQ-16K型單座切斷閥組成。,

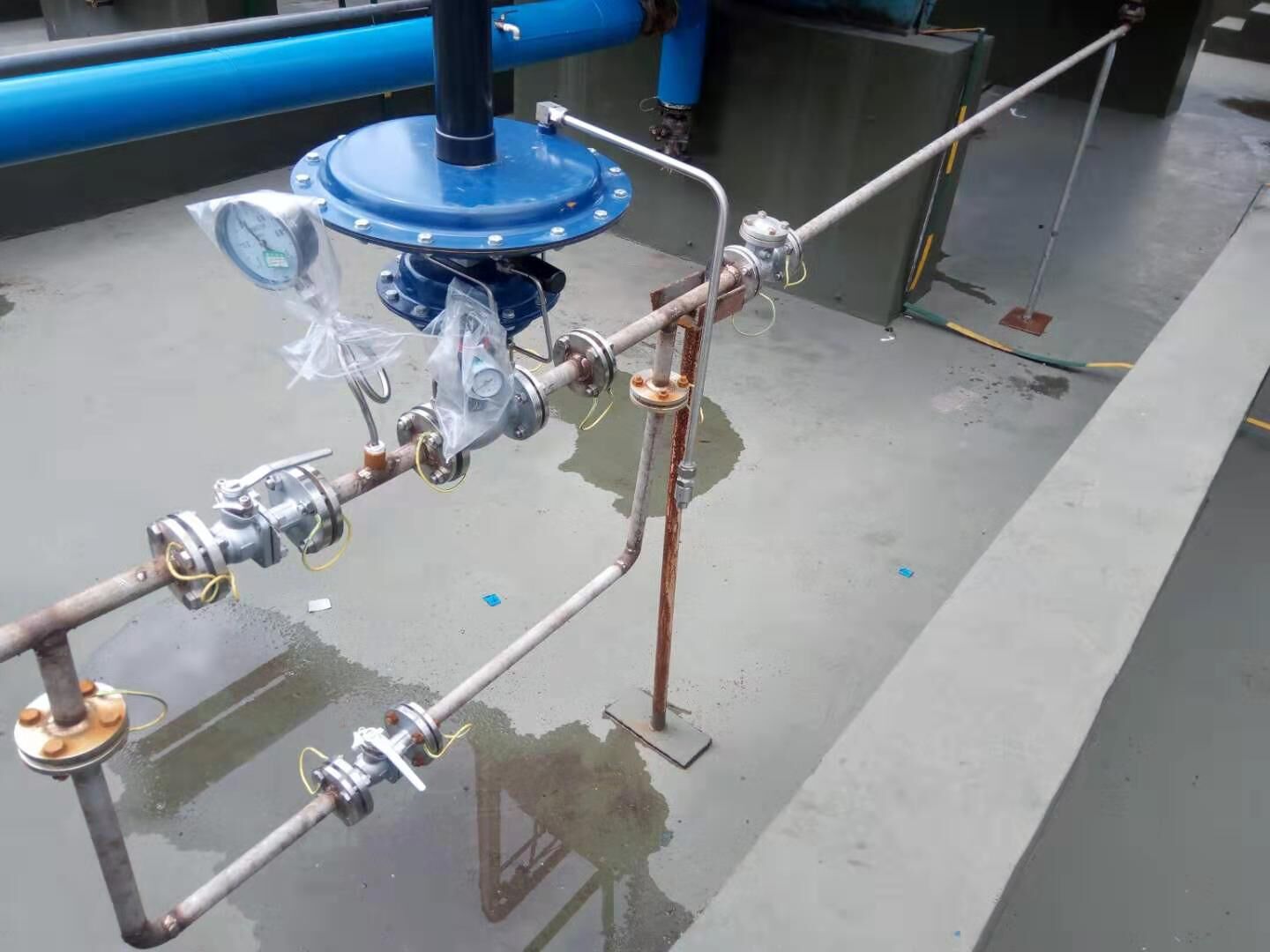

ZZYVP自力式氮封閥儲罐內壓力升高至設定壓力時,快速泄放閥迅速開啟,將罐內多余壓力泄放。微壓調節閥在儲罐內壓力降低時,開啟閥門,向罐內充注氮氣。因微壓調節閥必須使用在壓力為0.1Mpa壓力以下,現場壓力較高,必須安裝ZZYP型壓力調節閥將壓力調節閥將壓力降低至0.1Mpa以下才可使用。公稱壓力0.1Mpa,壓力可按分段設定,從0.5Kpa 至66 Kpa以下,介質溫度溫度≤80℃。,

進一步的,所述氮氣源連通管上安裝調節閥組和自力式壓力調節閥,調節閥組為并聯排布設置的兩組調節閥。,進一步的,所述浮板的外壁與罐體的內壁相切,浮板內壁設置有蜂窩狀隔板。

進一步的,所述環形圈設置為內部填充空氣的彈性膠圈。

更進一步的,所述環形圈的截面呈半圓弧形狀,半圓弧形的直徑與配重塊的厚度一致。

進一步的,所述配重塊的底部外側邊與罐體內壁相切處嵌設有一圈密封條。,

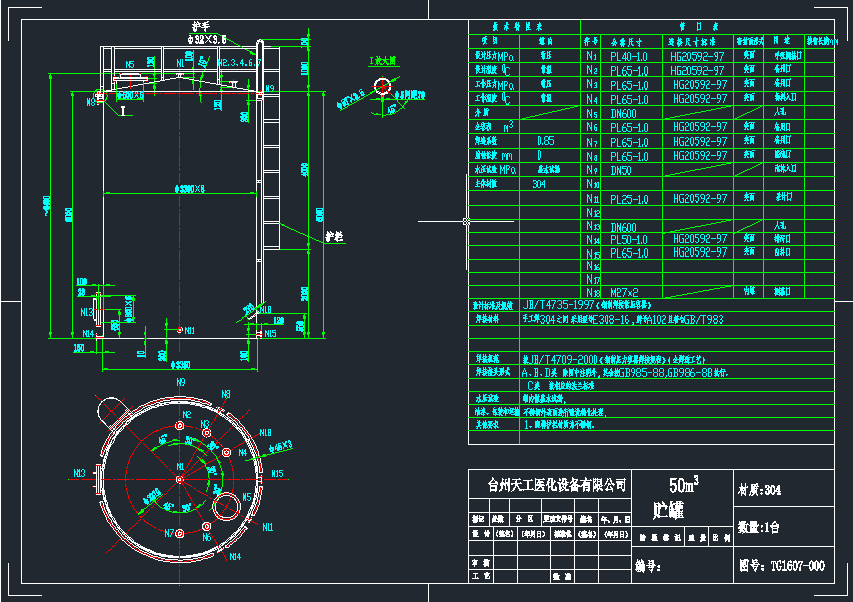

,加氮封儲罐設計方案技術參數:,零件材料:,

,加氮封儲罐設計方案技術參數:,零件材料:, ,加氮封儲罐設計方案本實用新型的有益效果為:

,加氮封儲罐設計方案本實用新型的有益效果為:本實用新型中采用了氮封技術,可有效地使罐內成品油層的上部空間干燥、貧氧,使氮封壓力自動穩定在一定的壓力值范圍內,防止了硫鐵化合物自燃、雷擊、靜電或明火等原因引燃罐頂空間的可燃氣體,同時防止儲存介質氧化聚合等,使成品油的儲存更加安全、可靠,而且結構簡單、使用方便、操作靈活。懸浮墊在罐體內的設置,在油層內處于漂浮狀態,避免下沉,同時避免罐體內壁殘留余油,起到罐體內壁油層刮板的作用,保證了罐體內的清潔度。附圖說明圖1為本實用新型的整體結構示意圖。本實用新型中懸浮墊的截面結構示意圖。懸浮墊的結構示意圖。,

其中,1、氮氣罐;2、調節閥;3、進油管;4、罐體;5、氮氣層;6、懸浮墊;7、成品油層;8、出油管;9、浮板;10、配重塊;11、密封條;12、環形圈。

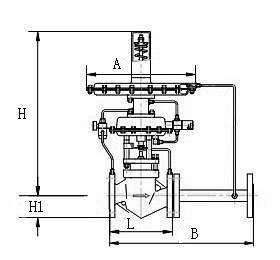

具體實施方式下面結合附圖進一步說明本實用新型。,ZZYVP自力式氮封閥法蘭規格 單位:mm,ZZYVP自力式氮封閥規格重量、外形尺寸:,

加氮封儲罐設計方案實施例1

如圖1所示,加氮封儲罐,包括盛有成品油層的罐體,罐體內的成品油層的上部為氮氣層;所述罐體上下兩端的側壁上分別設置進油管、出油管,罐體頂端設置有密封罐,在密封蓋的一側設有氮氣源連通管,氮氣源連通管通過氮氣加壓泵和氮氣罐連接;所述氮氣源連通管上安裝調節閥組和自力式壓力調節閥,調節閥組為并聯排布設置的兩組調節閥。

密封蓋上還設有氮氣出閥和泄氮人孔,通過泄氮人孔實現當遇有非正常情況下,罐體內壓力過高,單靠氮氣出閥無法滿足泄放量要求時打開,以保護罐體在特殊情況下的安全。,

如圖2和圖3所示,罐體內的成品油層和氮氣層交接的位置設置有懸浮墊,懸浮墊包括浮板和配重塊,配重塊設置為與罐體內壁相且的環形實心結構,浮板沿著配重塊的內壁向外壁傾斜向上延伸設置為內腔呈圓臺體結構的環形板,浮板和配重塊相連接的內側壁向外凸出設置有環形圈。

配重塊的密度比油的密度大,浮板的密度比油層的密度小,且自身的重量比較輕,配重塊與油相互接觸,下壓的同時通過上端的浮板起到漂浮的效果,懸浮墊介于油層和氮氣層的交界處,使油層穩定處于罐體內,保持了罐體內壁的潔凈度。,

浮板的外壁與罐體的內壁相切,浮板內壁設置有蜂窩狀隔板。在油層內處于懸浮的狀態,隔板的增設使浮板內的密度進一步減小,使其穩定的漂浮在油層之上。環形圈設置為內部填充空氣的彈性膠圈。環形圈通過內部填充的空氣,起到了漂浮的作用,避免懸浮墊在配重塊的作用下發生下沉的現象。

環形圈的截面呈半圓弧形狀,半圓弧形的直徑與配重塊的厚度一致。環形圈與配重塊的尺寸相互配合。配重塊的底部外側邊與罐體內壁相切處嵌設有一圈密封條。密封條主要起到密封的效果,其與罐體的內壁相互接觸,使懸浮墊的配重塊在上浮和加壓下沉的過程中,始終與罐體內壁處于緊密貼合的效果,提高了密封的效果。,

加氮封儲罐設計方案具體使用過程為:

與氮氣罐連接的氮氣輸送管上的氮氣調節閥的自動開閉壓力設定為 1KPa-2KPa,從而使氮氣層的氮封壓力在1KPa-2KPa內,當打開出油管時,罐體內的成品油向外流,成品油層的液位下降,致使氮氣層的氮封壓力下降,當下將到小于1KPa時,氮氣調節閥的ZZYP-16BII自力式壓力調節閥開度增大,向罐體內自動補充氮氣,直至使罐內氮氣層的氮封壓力不低于1KPa為止;當打開進油管時,成品油輸入罐體內,成品油罐體內的成品油液位上升,使氮氣層的氮封壓力上升,當升至2KPa時,氮氣調節閥的ZZYP-16KII微壓調壓閥自動關閉,使氮氣層的氮封壓力不高于2KPa。所述的氮氣調節閥在氮封壓力范圍內根據需要而調整,本實用新型中氮封壓力范圍調整為1KPa-2KPa。在加油和排油的過程中懸浮墊在罐體內沿著油層的液位高低進行適當調整,其通過配重塊對油層有一定的壓力,增大接觸面積,同時通過浮板在油層內處于漂浮狀態,避免下沉,同時避免罐體內壁殘留余油,起到罐體內壁油層刮板的作用,保證了罐體內的清潔度。隨著對節能減排要求的提高,現有的石油化工企業需要對部分輕質油品儲罐區增加氮氣密封措施。本文通過工程改造實例敘述了儲罐增加氮封工藝的兩種改造方案,壓力控制方案和氧含量控制方案。通過對兩種方案的對比,得出方案在可靠性、安全性和經濟性方面的各自特點,分析兩種方案的優缺點,終比選出增加儲罐氮封的改造方案為壓力控制方案。

以上所述并非是對本實用新型的限制,應當指出:對于本技術領域的普通技術人員來說,在不脫離本實用新型實質范圍的前提下,還可以做出若干變化、改型、添加或替換,這些改進和潤飾也應視為本實用新型的保護范圍。